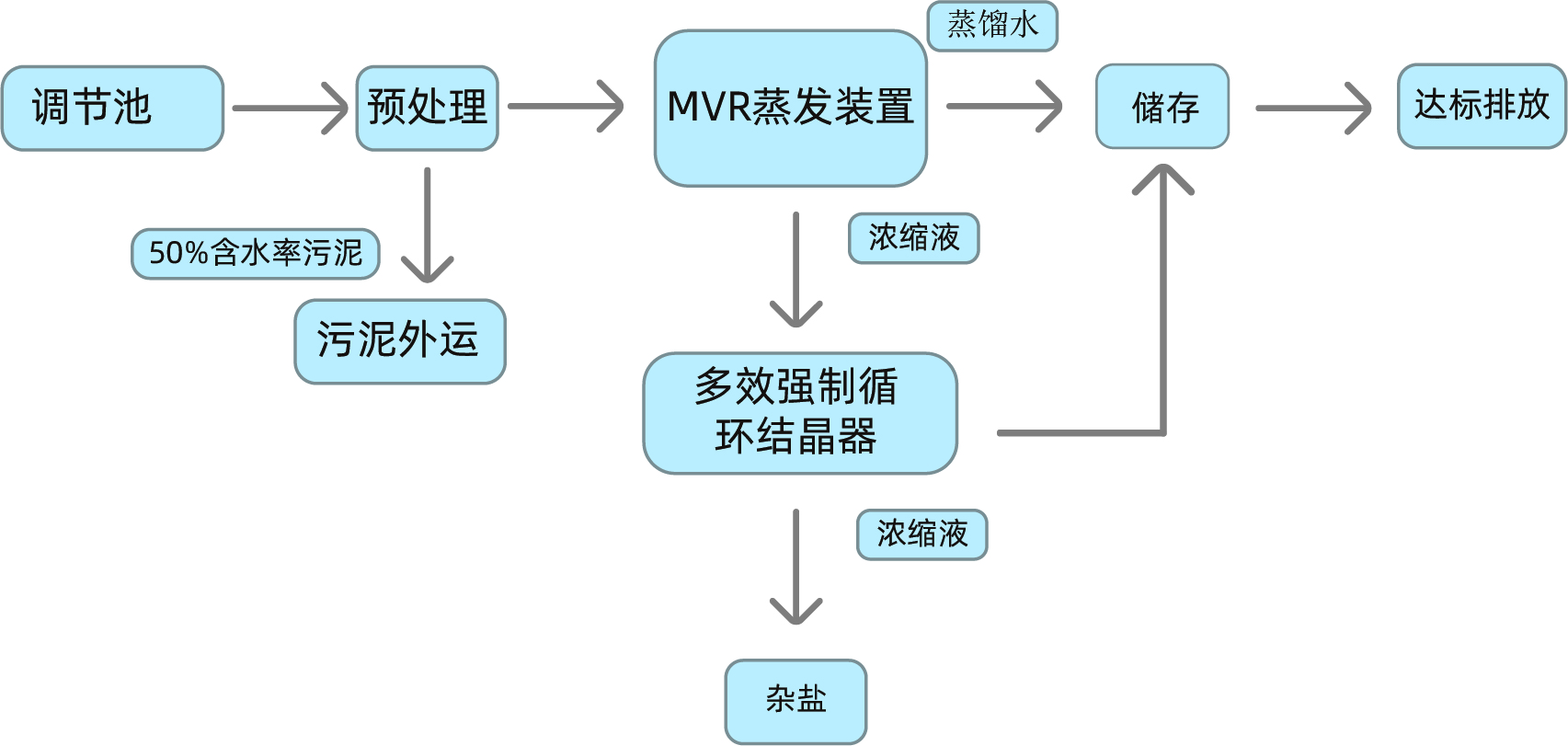

脱硫废水首先进入预处理系统,进入澄清池,进行沉淀澄清,降低原水浊度。沉淀物排放至沉淀浓缩池,上清液进入三联箱反应器。三联箱中加入Ca(OH)2、Na2CO3和絮凝剂,反应沉淀废水中的Mg2+、Ca2+和重金属离子。反应后的脱硫废水自流入澄清池,废水中的絮凝物沉淀到池底,并排放至沉淀浓缩池,上清液流入中间水池,后经多介质过滤后进入清水池,并加酸调节pH值。经沉淀浓缩池进一步浓缩后的污泥浆液,进入污泥脱水机固液分离,脱水后的污泥转运到场外处理,污水经缓冲水池后循环回预澄清池。

脱硫废水首先进入预处理系统,进入澄清池,进行沉淀澄清,降低原水浊度。沉淀物排放至沉淀浓缩池,上清液进入三联箱反应器。三联箱中加入Ca(OH)2、Na2CO3和絮凝剂,反应沉淀废水中的Mg2+、Ca2+和重金属离子。反应后的脱硫废水自流入澄清池,废水中的絮凝物沉淀到池底,并排放至沉淀浓缩池,上清液流入中间水池,后经多介质过滤后进入清水池,并加酸调节pH值。经沉淀浓缩池进一步浓缩后的污泥浆液,进入污泥脱水机固液分离,脱水后的污泥转运到场外处理,污水经缓冲水池后循环回预澄清池。